Lean Production

Metodo Kanban: evita la sovrapproduzione e riduci le scorte fino al 60%

Il metodo “Kanban”, letteramente “insegna” dal giapponese, indica una scheda/cartellino utilizzato nel sistema Just In Time per reintegrare le scorte man mano che vengono consumate. Si tratta di una tecnica della Lean Production che permette di ridurre la sovrapproduzione, evitando l’accumulo di scorte e migliorando la flessibilità di risposta alle esigenze del cliente.

Il Kanban, quindi, è un metodo operativo che permette una gestione a vista e, di conseguenza, automatica del lavoro quotidiano.

Quali benefici porta l’utilizzo del Kanban nel reparto produttivo aziendale?

Le imprese che utilizzano correttamente il metodo Kanban riescono a:

- Eliminare la sovrapproduzione, producendo solo ciò che viene richiesto quando viene richiesto;

- Ridurre le scorte fino al 60%;

- Migliorare la flessibilità di risposta alle domande dei clienti sempre più esigenti;

- Semplificare il sistema informativo legato alla produzione;

- Ottimizzare l’integrazione nella supply chain.

Vuoi scoprire come utilizzare il metodo Kanban nella tua impresa?

Ne parleremo durante il secondo video del Ciclo “Verso la Lean Production – Soluzioni, strumenti e tecniche per innovare la produzione.”

“Il Metodo Kanban della Lean Production

permette di prevenire la sovrapproduzione”

In che modo si utilizza il Kanban?

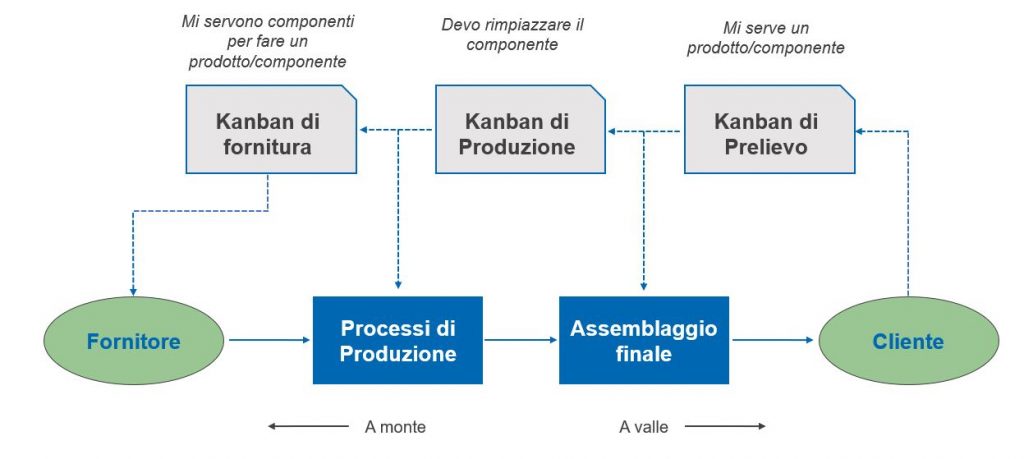

In un sistema Kanban i processi a monte producono solo i pezzi sufficienti a rimpiazzare quelli che richiedono i processi a valle. I cartellini Kanban vengono posizionati in un contenitore che contiene una quantità prefissata di un componente. Solo dopo che questo materiale viene consumato il cartellino viene passato al fornitore che può ripristinare i componenti consumati. Il flusso dei materiali in una produzione a Kanban è perciò definito “tirato” (pull) in quanto la produzione di un componente è autorizzata solo da un effettivo consumo.

La tecnica, quindi, permette di autoregolare il lavoro delle singole unità a fronte di variazioni del ritmo produttivo.

Ogni unità dispone di due cassette:

- la prima per i Kanban di movimentazione/trasporto che servono per spostare componenti e materiali verso un processo produttivo;

- la seconda per i Kanban di produzione che rappresentano veri e propri ordini di produzione con i quali si autorizza il processo a monte a produrre un certo componente per il processo a valle.

Ecco un esempio del flusso di lavoro regolato con il metodo Kanban:

Generalmente sui cartellini Kanban si possono trovare informazioni come: il fornitore di quel componente, il tempo a disposizione per il ripristino, la quantità da ripristinare, il contenitore da utilizzare, etc.

In un sistema gestito con il sistema Kanban è necessario:

- Stabilire il numero di pezzi fisso che deve contenere ciascun contenitore;

- Predefinire l’area di posizionamento dei contenitori, sia pieni e che vuoti;

- Attaccare necessariamente i cartellini ai contenitori;

- Spostare un contenitore pieno solo se ha il cartellino;

- Produrre solo quando è disponibile un segnale kanban;

- Non aumentare mai il numero di contenitori e le quantità di segnali stabiliti.

Il flusso, in tempo reale, dell’approvvigionamento, evita gli stock di magazzino e i costi derivanti.

La gestione e il monitoraggio dei cartellini avvengono grazie alla Kanban Board, una bacheca/lavagna che consente di tenere costantemente sotto controllo il flusso delle lavorazioni, monitorando le attività ancora da fare ed evidenziando le criticità che riducono la produttività.

“Più materiale c’è a magazzino,

meno probabilità c’è che si trovi ciò di cui si ha bisogno.”

Taiichi Ohno, Pioniere della Lean Production che nel 1947 inventò il Kanban

Il Kanban è, quindi, un sistema d’informazione che integra la produzione, collegando armonicamente tutti i singoli processi processi tra loro e con la domanda del cliente. Il Kanban permette di rendere fluido ciascun passaggio della linea di produzione, sia grazie alla gestione della movimentazione di materiali, sia grazie alla distribuzione dei task produttivi. Per questo motivo, il metono Kanban, consente che il flusso del valore sia “tirato” dal cliente (pull system), rispondendo pienamente a uno dei 5 principi lean (pull) e ottenendo una produzione/fornitura coordinate con le richieste di mercato.

Vuoi scoprire come riprogettare il tuo reparto produttivo in ottica lean?

Iscriviti ora al webinar

“Roadmap per riprogettare il tuo reparto produttivo“

Analisi, implementazione del progetto e risultati ottenuti

che si terrà

Giovedì 27 Ottobre 2022 – ore 11.00