5 vantaggi della manutenzione programmata degli impianti

Per ridurre i costi di produzione è sempre più necessario per le imprese implementare un sistema di manutenzione programmata della produzione. La Total Productive Maintenance (TPM) è un insieme di attività volte alla prevenzione e al miglioramento continuo dei processi aziendali che coinvolge anche gli operatori dei singoli macchinari in attività di manutenzione. Si differenzia dalla manutenzione correttiva/a guasto nella quale, invece, si interviene su un impianto o su un macchinario solo dopo che si è verificato un guasto.

La manutenzione programmata degli impianti produttivi permette alle imprese di ridurre tutte le possibili perdite di produzione, tra cui:

- Guasti imprevisti;

- Set-up ed avviamenti;

- Cambi attrezzature durante la produzione;

- Funzionamento a vuoto e micro-fermate;

- Riduzione della velocità di produzione;

- Scarti e difetti nel processo.

La TMP è un approccio lean che massimizza la capacità produttiva degli impianti, attraverso lo sviluppo di politiche di manutenzione preventiva e migliorativa.

Quali sono i 5 vantaggi di una manutenzione programmata degli impianti di produzione?

L’obiettivo di questa tecnica della lean production è quello di ridurre al minimo le fermate degli impianti ed altre problematiche che incidono sull’efficienza dei processi di produzione e/o realizzazione del servizio. In particolare, l’applicazione di questa metodologia nelle imprese permette di:

- Ridurre gli interventi di manutenzione non pianificati, grazie ad un’attenta organizzazione della manutenzione programmata degli impianti di produzione;

- Evitare i fermi macchina non programmati e guasti imprevisti, grazie all’implementazione di strategie di manutenzione proattiva;

- Diminuire i costi di produzione, limitando le spese dovute a malfunzionamenti dei macchinari ed evitando i tempi di riparazione;

- Migliorare la sicurezza sul lavoro, per scoprire nuove problematiche, infatti, è necessario che il luogo di lavoro sia sistematicamente organizzato e pulito;

- Ottimizzare le risorse, grazie al coinvolgimento di tutta l’azienda all’interno dei processi di manutenzione.

La manutenzione programmata degli impianti di produzione permette, quindi, alle imprese di mantenere l’impianto nelle sue condizioni ottimali di funzionamento, riducendo le cause di guasto ed evitando il deterioramento accelerato dei componenti.

Grazie alla manutenzione programmata della produzione

massimizzi la capacità produttiva degli impianti

Gli 8 pilastri della TPM: come costruire un programma di manutenzione della produzione?

La prima attività fondamentale per implementare un programma di manutenzione della produzione è l’introduzione di un nuovo fattore culturale che coinvolge tutta l’azienda, a partire dal Top Management.

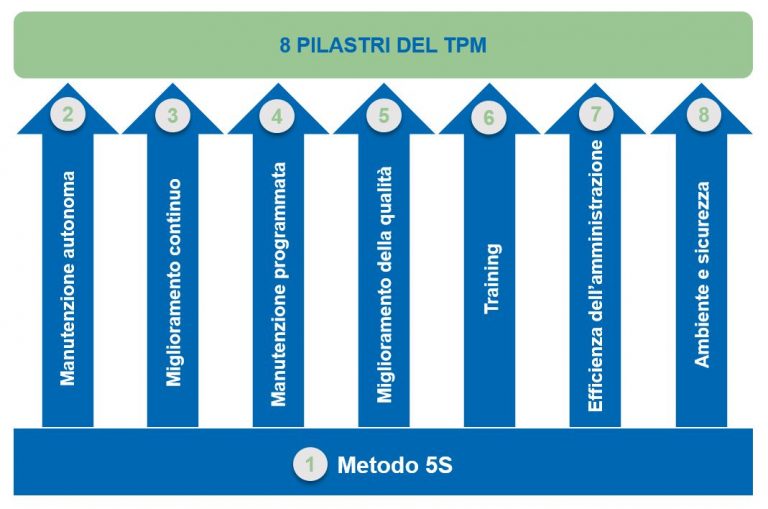

Successivamente è necessario seguire gli 8 pilastri su cui poggiano i valori e le operazioni necessarie per adottare e implementare correttamente la Total Productive Maintenance.

Vediamoli uno ad uno.

1. Metodo delle 5S

Prevede operazioni eseguite dagli operatori addetti ad un macchinario/impianto. In particolare, il metodo delle 5S consiste nella pulizia dello spazio di lavoro e nell’organizzazione della strumentazione disponibile in modo da poter identificare più facilmente possibili problematiche.

2. Manutenzione autonoma

Si tratta di piccoli interventi di manutenzione effettuati dagli operatori addetti a un macchinario/impianto. Grazie alla responsabilizzazione degli operatori stessi è, quindi, possibile ridurre il carico di lavoro del team di manutenzione che potrà concentrarsi sulle problematiche che richiedono maggiori competenze.

3. Miglioramento Continuo

Intervenire su piccoli miglioramenti dei processi permette di avere complessivamente una produzione più efficiente in maniera più semplice che attraverso complesse strategie di manutenzione.

4. Manutenzione Programmata

Le attività di manutenzione programmata degli impianti produttivi prevengono i fermi macchina e gli arresti non programmati e previene il deterioramento dei macchinari.

5. Miglioramento della qualità

La TPM permette di ridurre gli scarti e i difetti di produzione, evitando rilavorazioni e importanti perdite di produzione. L’obiettivo è proprio quello di identificare le cause che portano alla produzione di parti non conformi agli standard.

6. Training

Per massimizzare le performance è necessaria la formazione e uno specifico addestramento del proprio team.

7. Efficienza dell’amministrazione

Amministrazione e top management hanno l’importante compito di promuovere in modo attivo il cambiamento necessario a coinvolgere e responsabilizzare tutte le parti.

8. Ambiente e Sicurezza

Un ambiente di lavoro pulito, ordinato ed efficiente è anche un ambiente di lavoro sicuro.

La TPM – Total Productive Maintenance – è una delle tecniche produttive giapponesi maturate tra gli anni ’60-’80 presso la Toyota Motor Corporation. Le prime esperiente di TPM in Italia furono quelle della FIAT a partire dal 1985.

Chi partecipa alla manutenzione programmata della produzione?

La TPM non è una metodologia legata unicamente alla manutenzione di macchine e impianti, ma è un intero processo in grado di coinvolgere tutti gli aspetti e i ruoli relativi alla gestione aziendale. La manutenzione programmata della produzione coinvolge chiunque all’interno dell’azienda, a partire dal top management fino ai singoli operai addetti agli impianti.

- Il ruolo del Top Management è quello di promozione di un cambiamento culturale con l’obiettivo di perseguire il miglioramento continuo. Istituirà, quindi, una vera e propria policy aziendale, stabilendo specifiche metriche e KPIs da monitorare.

- Gli operatori dei singoli macchinari, invece, saranno responsabili delle operazioni giornaliere sul macchinario. Inoltre, hanno il compito di cogliere i primi segnali di malfunzionamento o deterioramento, attraverso adeguate attività di pulizia, ispezione e manutenzione degli impianti.

- Infine, Responsabili della manutenzione, supervisori e tecnici si occupano della manutenzione degli asset aziendali, elaborando, scegliendo e perfezionando le strategie manutentive più efficaci per ogni asset. Grazie all’analisi dei guasti e delle perdite di produzione, individuano modifiche tecniche e migliorie da apportare agli impianti al fine di evitare nuovi fermi macchina non programmati.

Per ridurre i costi di produzione delle imprese è, quindi, sempre più necessario preferire nuove politiche di manutenzione attive basate sulla manutenzione programmata al posto della manutenzione a guasto o correttiva. La Total Productive Maintenance permette di sviluppare un’attività di manutenzione autonoma che garantisce nel tempo il mantenimento nel tempo di qualità, sicurezza e performance.

Vuoi scoprire come ottimizzare il reparto produttivo della tua impresa?

Iscriviti ora al webinar

“Roadmap per riprogettare il tuo reparto produttivo in ottica lean”

Analisi, implementazione del progetto e risultati ottenuti.

che si terrà

Giovedì 27 Ottobre 2022 – ore 11.00